新技術的應用和產品變革的形勢下,電子制造業面臨著“多品種、小批量、短交期、多變化”的市場環境,如何有效提升生產運作效率并快速響應客戶需求成為企業生存的關鍵問題,而這其中首要問題是如何快速地將生產安排傳達給車間,讓車間能夠快速進行人員安排與調度,從而促進生產效率與客戶訂單的快速響應能力。

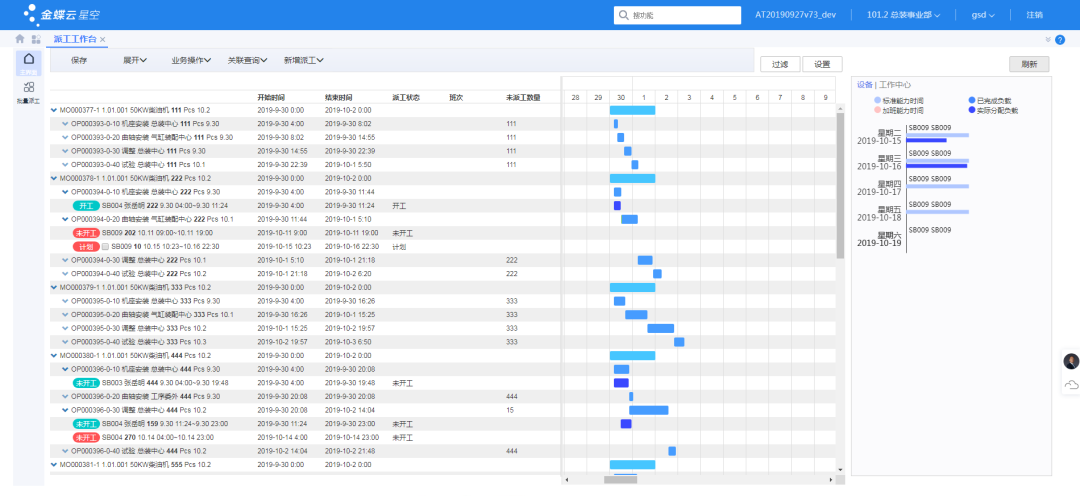

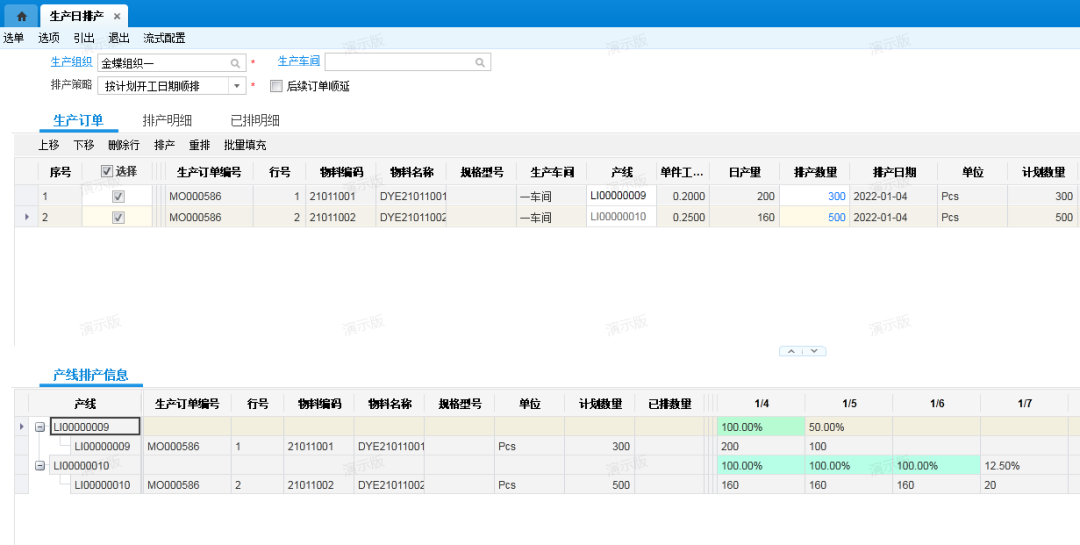

電子制造企業因產品類別不同,其生產方式也各有不同。上游的電子元器件,既有離散制造也有流程型生產,而下游的電子產品如板卡類、3C電子產品類大都以流水線生產為主、離散工序加工為輔;而大型電子裝備制造類的產品主要是離散工序加工為主。因此,在一定程度上,電子企業的產品類型決定了其生產方式,而電子企業的生產安排與生產方式也有一定的聯系,但是又不盡然,很多電子制造企業多種生產方式兼而有之。流程型生產和流水線的生產方式有點類似,其產品生產的工藝路線相對固定,生產節拍相對一致,基本上是均衡生產;相比較而言,離散工序加工差異較大,不同的產品工藝路線不同,產品前后工序的生產節拍也完全不同。因而,流程型生產和流水線生產相比較離散工序加工在生產安排上相對簡單一些,考慮的因素也要少一些。基于此,電子制造企業具體采用哪種派工或排程方案需要結合其生產實際的企業運作場景與金蝶云·星空的派工與排程方案特點進行分析,合理應用金蝶云·星空派工與排程方案,方可提升企業的生產運作效率,從而提升企業的交付能力與快速響應客戶的能力。金蝶云·星空的派工與排程方案從產能約束方面可以分為兩類:一是有限產能的派工與排程,包含可視化派工、生產日排程、產線日排程以及柔性產線排程;另一是無限產能的派工與排程,主要是終端派工和工序排程。這幾種派工和排程的方案在一定程度上可滿足電子制造企業快速高效的生產安排需求。這兩種派工模式除了產能的差異外,派工的角色和工具也有差異。前者主要是計劃員或調度員,也可以是車間班組長,通過電腦端進行派工,以甘特圖的形式進行展現,實時體現產能約束與負荷,及時采取措施進行生產安排的調整與糾偏;而后者主要是車間班組長或車間主任通過智慧終端(如工業平板),依據個人的生產經驗進行的生產安排,將生產任務下達到設備、班組或個人等。相比較可視化派工而言,終端派工不那么直觀,但是前期不需要準備大量的產能資料,可操作性較強。電子制造企業若是單純的離散工序加工,比如大型電子設備組裝和一些電子元器件的生產,在這種情形下,企業如果針對每道工序的產能數據很清晰,那么可以使用可視化派工,否則使用終端派工。電子企業的生產方式如果是流程型生產(如部分電子元器件生產)或者是流水線生產(如SMT或組裝流水線等),這種生產方式一般來講每條產線的每種產品產能數據是比較明確的,也是固定的,那么可以使用生產日排程、柔性產線排程和產線日排程等三種排程方式或可視化派工。但是,如果企業主要是定制化產品,產品都各不相同且產量較小,很難衡量產品的產能,則可以使用終端派工,讓車間班組長根據實際情況進行生產安排。除此之外,前面三種有限產能排程也是有區別的,生產日排程和產線日排程的排程方式和原理一樣,只是在排程范圍上有差異,前者可進行一個車間的所有產線同時排程,而后者是選擇產線進行排程,局限性較強。因此,生產日排程相較而言更符合大多數電子企業生產安排實際情況。但生產日排程并不能自動將生產訂單分配到產線,需要人為指定產線;而柔性產線排程配合金蝶云·星空MES同時使用,并建立產品與柔性產線、柔性工藝路線等的對應關系后,可實現自動分配產線。兩者的差異在于生產日排程不會產生工序計劃,無需車間管理與生產工藝路線。盡管如此,很多電子企業的生產方式并非以上所說的單純的某一種生產方式,而是兼而有之,如很多電子企業除了SMT和流水線組裝外,還有機加工、注塑等結構件的離散工序加工,那么在這種情況下可能要根據實際情況進行靈活處理了,需要結合產品的BOM層級結構設計來進行合理安排。如果機加工或注塑等結構件設立獨立半成品,那么這部分則可以通過開立生產工單結合工序計劃進行派工,而SMT和流水線組裝等依然可以采用生產日排程或者柔性產線排程進行生產安排,從而實現整個工廠的生產安排電子化、無紙化,提升電子制造企業的生產運作效率。在以上的各種派工和排程中,工序排程似乎并未提及。嚴格來說,工序排程并非生產排程,而是一個無限產能的工序計劃。無論是哪種生產方式,企業一旦啟用工序管理,需要通過工序排程結合工藝路線確定每道工序的計劃開工時間和完工時間,實現工序計劃的自動化,提升工序計劃的效率,因此,企業在使用柔性產線排程、終端派工和可視化派工這三種生產安排方式時,一般都會使用到工序排程。綜上所述,電子制造企業結合自身的實際場景合理應用金蝶云·星空派工與排程方案,可以實現生產計劃直接下達到車間,從而實現計劃與生產協同運作,生產進度的有效管控與調度等,促進企業的無紙化、透明化與運作化體系的構建,提升企業的運作效率與客戶的響應速度,實現企業的智能決策與智慧運營。